扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

所谓现代设备管理,就是根据企业的生产经营方针,从设备的调查研究入手,对主要生产设备的规划、设计、制造、选购、安装、使用、维修、改造、更新、直至报废的全过程,相对应地进行一系列的技术、经济和组织活动的总称。

现代设备管理是以设备的一生为对象,包括对设备的物质运动形态,即设备的规划、设计、制造、购置、安装、使用、维修、改造、更新直至报废,以及设备的价值运动状态,即设备的最初投资、维修费用支出、折旧、更新改造资金的筹措、积累、支出等的管理,以保持设备良好状态并不断提高设备的技术素质,保证设备的有效使用和获得最大的经济效益。

随着科学技术的发展,设备现代化水平的不断提高,现代设备管理可以概括为系统工程的体系,综合性、全面管理的观点和方法。其核心与关键在于正确处理可靠性、维修性与经济性的关系,保证可靠性,正确确定维修方案,提高设备有效利用率,发挥设备的高效能,以获取最大的经济效益。因此,现代设备管理具有以下的特点:

1)系统理论的应用

系统是由具有特定功能的、相互作用和相互依赖的许多要素所构成的一个有机整体,它具有整体性、相互性、目的性和环境的适应性等特征。现代设备管理以设备的一生为研究对象,企业对设备实行自上而下的纵向管理以及各个有关部门之间的横向管理,这些都是系统理论的体现。

现代设备管理已成为多学科的交叉,包括运筹学,后勤工程学,系统科学,综合工程学,行为科学,可靠性工程,管理科学,工程经济学,人机工程学。

设备管理的系统化往往要求许多部门、行业、企业之间的密切协作。因此相应地要求打破他们之间的界限,而组织成为一个有机的系统,为企业的总目标而统一行动。现代设备管理就是从设备规划、设计、制造、安装、调试、使用、维修、改造直至报废的一生出发,运用运筹学以及其他方法,如线性规划、网络技术、决策论、预测技术、库存论、排队论等,对系统进行分析、评价和综合,从而建立一个以寿命周期费用最经济为目标的系统,并进行控制和管理,保证用最有效的手段达到系统的预定目标,从而改变了传统设备管理只管维修的狭义概念。

2)设备管理进入全员生产维修阶段

"全员生产维修制”(TPM)是日本在20世纪70年代初开始推行的一种以使用者为中心的设备管理和维修制度,其中心思想是"三全”,即"全效率、全系统、全员参加”。本书第14章将对TPM管理做简要介绍。

3)走设备维修专业化和协作化道路

社会化生产的发展,分工愈来愈细,生产协作越来越需加强,生产专业化程度也越来越高。生产实践证明,只有专业化生产才能品种少批量大,采用高效专用设备可使劳动生产率提高,质量好,成本低。"大而全”或"小而全”的企业组织形式已不适应生产发展的需要,组织机械修理的专业化是现代化发展的必然趋势。设备维修专业化具有维修效率高,修理质量好,修理成本低,服务周到等优点。实行维修工作专业化,可以减少许多"重复”的机修厂和车间,节省大量机床,提高机床的利用率,减少固定资产占用额,降低备品配件积压资金,合理利用人力,从而提高设备管理工作的经济效益。但是发展专业化必须以协作化为前提。在工业发达国家的企业中,全厂各种设备的维修工作大部分由协作单位承包。尤其是在大城市的企业,通常本厂设备部门只承担一小部分维修工作量。例如,日本某钢铁公司下属一个钢铁厂,所用设备修理人员共4313人,其中直属本厂的仅有1564人,占36%,修理协作单位有2749人,占64%,这些协作单位大部分有专业特长。例如:有的承包企业专门修理连铸设备,有的专门修理皮带运输机和进行辊筒补胶等等,协作厂与公司组成固定的协作关系。在这种情况下,企业内的设备部门除了只承担厂内部分修理工作以及老设备的改进和专用设备的制造之外,工作重点则逐步放到设备的技术改造的研究以及专用设备的设计方面。自行研究、设计、制造专用设备,可以较快地吸取科学技术的新成果,使设备的技术性能适应生产的发展。

4)设备管理计算机化

随着电子技术的发展及其应用推广,在生产过程越来越复杂、对管理要求越来越高的现代化企业中,为了提高管理效率和质量,企业已采取了自动控制的生产管理系统,并逐渐在设备管理与维修部门中开始应用计算机信息系统。

计算机信息系统除了广泛应用于纯数值的计算和自动控制系统外,还具有数据处理的能力,即完成数据报表资料的统计和分析以及各种计划的编制。在设备管理中主要用数据储存分类、统计计算和编制预算,如维护记录、故障状况、停机工时、修理工时、修理费用、备件库存等,均可用代码收集在数据库内,需要时随时调出使用。本书第12章将对设备管理信息系统的有关内容做一介绍。

5)设备的可靠性、维修性管理

对设备的要求,首要的是设备必须能长期可靠地工作,不出故障不损坏,在此前提下,才谈得上高效能、高效率和高效益。这里所谓的长期稳定可靠就是可靠性科学的概念。第二次世界大战中发展起来的可靠性理论在设备管理中具有深远的影响,以致国际航空协会从1965年开始把飞机的设备管理称为可靠性管理。设备不可靠就会发生故障,故障可能导致事故,事故就会造成损失。但故障是一个随机事件,为了对故障和寿命进行预测和控制,于是引入了概率和统计的规律;维修时间的长短、维修工作量的大小也是一个随机事件,于是引入了随机计量的方法。这套方法的指标如MTBF(平均无故障工作时间)、MTTF(平均寿命)、MTTR(平均维修时间)、可靠度、故障率、维修率、设备综合效率(OEE)、设备完全有效生产率(TEEP)等已普遍推广和使用,对于故障的控制和管理起到积极作用。

此外,设备维修中的监测和诊断技术也得到飞跃发展。设备监测和故障诊断技术是对设备故障的预报和故障的部位进行检查诊断的技术,这里运用了检测技术和信号处理技术等,对运行中的设备进行监测和诊断,根据其实际状态进行相应的维修。监测和诊断技术运用了对振动、温度、噪声、光、油液分析等方法,它可以准确地判断故障部位和原因,以减少维修时间和费用。

6)加快设备更新改造,提高设备技术素质

经营决策问题是企业管理的中心,也是设备管理中的当务之急。其主要内容为合理的设备配置、合理的设备选购、自制以及合理的设备折旧、技术改造和更新等。

设备更新与改造是提高生产技术水平的重要途径,也是挖潜、革新、改造的一个重要环节。有计划地进行设备更新改造,对充分发挥老企业的作用,提高劳动生产率具有重大意义。近几年来,设备更新在世界工业发达国家日益受到重视,其主要特点是更新规模越来越大,更新速度越来越快,效果也越加显著。设备长期使用,磨损严重,构成落后,必然带来生产率低,消耗高,产品质量差,各项经济指标不高等问题。因此,要实现现代化,必须加快设备的更新改造,提高设备技术素质。

7)节约能源成为设备管理中的主要环节

现代的世界事物中,能源已影响或危及政治、经济、文化等各个方面,许多企业在能源危机中倒闭。技术革命的成果、设备的设计和制造的主要指标之一是节约能源。能源的消耗主要是设备,因此在现代设备管理中,节约能源这一特点也越来越明显和重要了。

我们在微信上24小时期待你的声音

解答本文疑问/TPM咨询/5S、6S、现场管理咨询/精益生产管理咨询/互联网交流

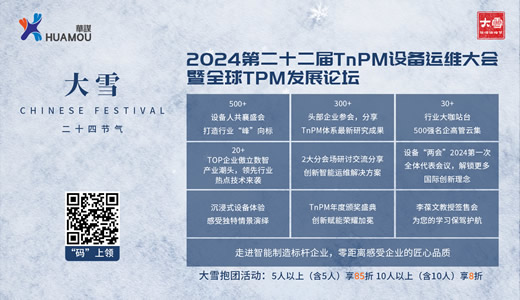

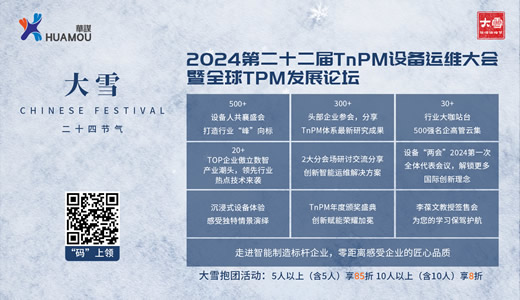

#华谋咨询节小寒至,设备人都在等的#2024年第二十二届TnPM设备运维大会暨全球TPM发展论坛限时优惠也来咯,扫码↓↓↓立享[详细]

#华谋咨询节岁寒又冬至,#第二十二届TnPM设备运维大会暨全球TPM发展论坛案例征集正当时十四大重磅奖项,等您来审报快来晒出关于您/企业TnPM设备管理的那些优...[详细]

#华谋咨询节大雪至,送点暖的优惠#第22届TnPM设备运维大会暨全球TPM发展论坛抱团特惠扫码了解↓↓↓[详细]

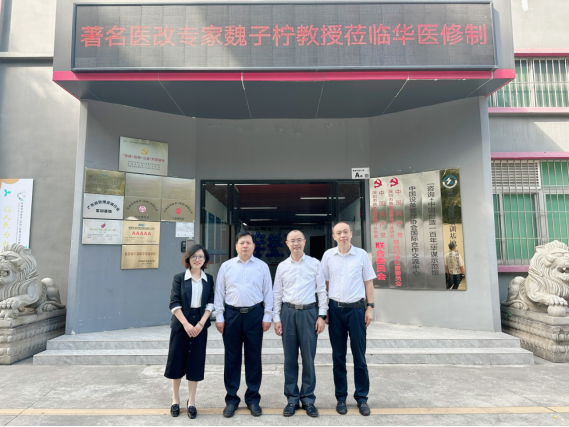

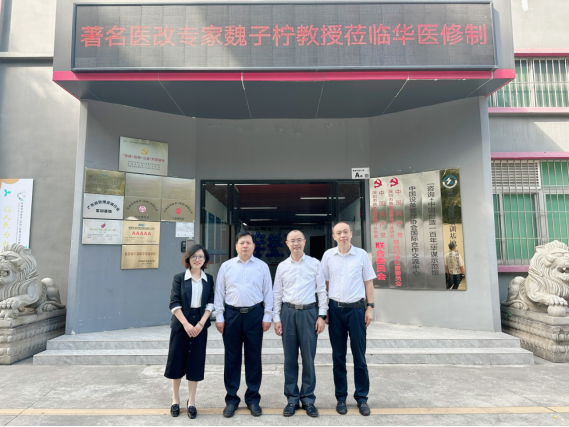

2023年11月13日,备受业界瞩目的著名医改专家魏子柠教授莅临华医修制进行交流指导。华谋咨询股份创始人岳华新、华谋咨询股份副总裁张卫国、华谋咨询渠道组经理陈丹...[详细]

2023年9月18日,以CTPM/TnPM等华谋原创理论为基础,以近千家企业最佳实践为原型,通过无纸化、标准化和闭环化手段,帮助企业全面实现优质降本增效目标的“...[详细]

华谋咨询在五一劳动节假期组织了全体员工进行了为期5天4晚的越南之行,本次旅行旨在增强公司员工之间的凝聚力,提升公司的影响力。参加此次旅行的员工们都感受到了越南文...[详细]

为使经销商更加了解华谋咨询技术(深圳)有限公司及其业务(咨询、培训产品),3月21日上午,信息部、研发中心精心准备、共同策划了一场针对经销商的华谋咨询产品体系说...[详细]

向管理要效益,通过持续改进提升企业管理水平,提高企业的竞争力是每个企业都追求的目标之一。目前各种管理体系曾出不穷,都声称能解决企业当前面临的各种问题,企业也是病...[详细]

近日,深圳市中小企业服务局公示了关于2022年度深圳市专精特新中小企业名单,华谋咨询技术(深圳)有限公司(以下简称“华谋咨询公司”)凭借优异的技术研发实力、精细...[详细]

#华谋咨询节小寒至,设备人都在等的#2024年第二十二届TnPM设备运维大会暨全球TPM发展论坛限时优惠也来咯,扫码↓↓↓立享[详细]

#华谋咨询节岁寒又冬至,#第二十二届TnPM设备运维大会暨全球TPM发展论坛案例征集正当时十四大重磅奖项,等您来审报快来晒出关于您/企业TnPM设备管理的那些优...[详细]

#华谋咨询节大雪至,送点暖的优惠#第22届TnPM设备运维大会暨全球TPM发展论坛抱团特惠扫码了解↓↓↓[详细]

2023年11月13日,备受业界瞩目的著名医改专家魏子柠教授莅临华医修制进行交流指导。华谋咨询股份创始人岳华新、华谋咨询股份副总裁张卫国、华谋咨询渠道组经理陈丹...[详细]

2023年9月18日,以CTPM/TnPM等华谋原创理论为基础,以近千家企业最佳实践为原型,通过无纸化、标准化和闭环化手段,帮助企业全面实现优质降本增效目标的“...[详细]

近日,深圳市中小企业服务局公示了关于2022年度深圳市专精特新中小企业名单,华谋咨询技术(深圳)有限公司(以下简称“华谋咨询公司”)凭借优异的技术研发实力、精细...[详细]

推行5S最终要达到八大目的:1.改善和提高企业形象整齐、整洁的工作环境,容易吸引顾客,让顾客心情舒畅;同时,由于口碑的相传,企业会成为其它公司的学习榜样,从而能...[详细]

01直方图测定值的存在范围分成几个区间,每个区间为底边,然后以这个区间所测定值,出现次数之比例面积排列成长方形图。又名直方图,这就是所谓在可看见的测定值分布状态...[详细]

众所周知,5M是质量变异的重大因素。质量管理人员必须管理5个M:人员(Manpower)、机器(Machines)、材料(Materials)、方法(Metho...[详细]

你们能做什么? 需要多少钱? 需要多久?

我需要做什么? 需要提供什么资料? 售后服务怎么样?